Leran introducerades inom bilindustrin i slutet av 1900-talet. Det sägs att Harley Earl hos GM var först ut.

Innan dess hade biltillverkarna arbetat med allehanda material för att kunna skapa en fullstor modell för klientvisningar och andra ändamål. Saab knackade den första 92:an i plåt man hittat på skrotupplag. Andra har använt balsa och plywood.

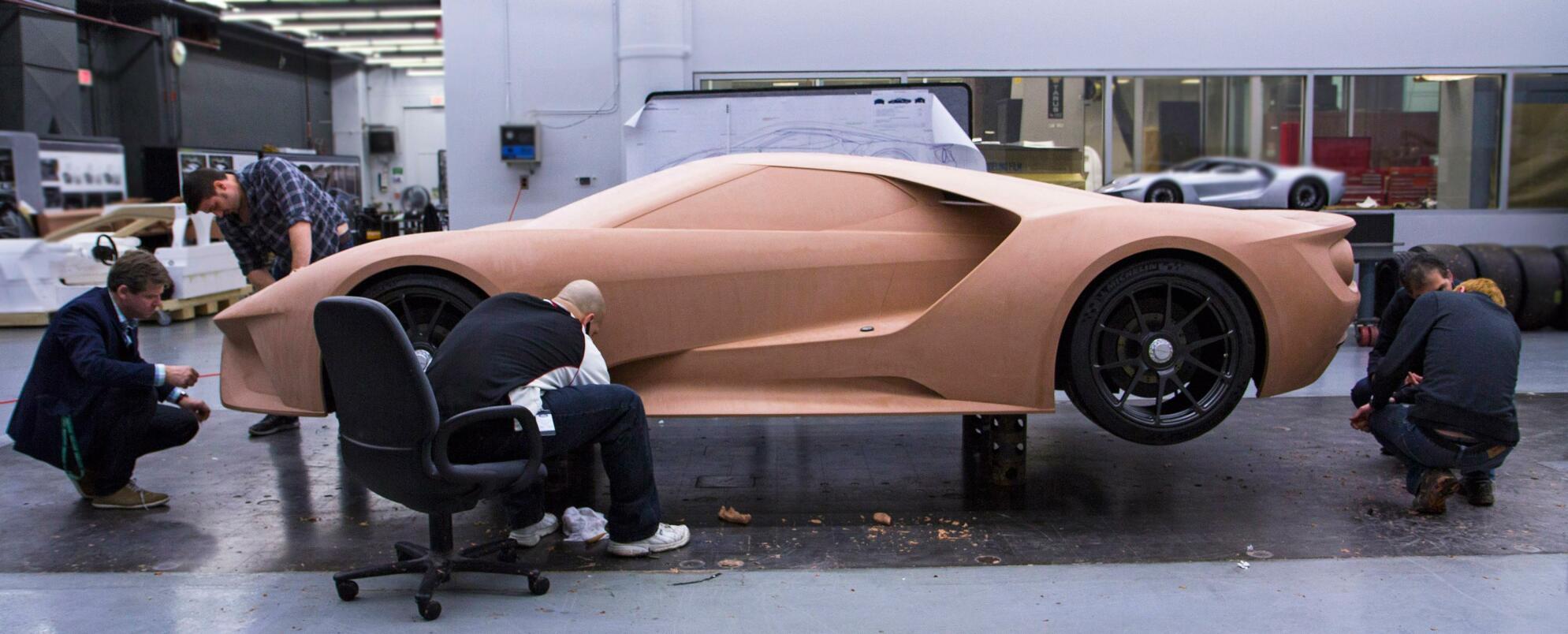

Och trots att dagens formgivare har tillgång till datorkraft, CAD-program och 3D-modellering litar biltillverkarna fortfarande på lera för att bygga fullstora modeller.

Ford menar att ”datorer tenderar att ha ett arbetsflöde enbart för en enskild person, medan lermodeller handlar mer om samarbete. Alla kan se och utforska möjligheter tillsammans med bättre chans att utveckla en riktigt snygg modell”.

Som en konsekvens av detta använder Ford närmare 100 ton lera varje år. Och det handlar inte om den lera som du (eller dina barn) är bekant med. Det rör sig om en kombination av vax och olja med bindmedel, och den innehåller inte vatten som traditionell keramisk lera. (Inte heller valspäck som var populärt innan den jakten begränsades). I början användes också svavel, men det visade sig vara ett ämne som skapade kaos i bilens elektronik.

Och leran är inte billig. Varje kilo ”industrilera” kostar ungefär 100 kronor. Och det är bara sedan några år tillbaka som man kunnat återvinna delar av leran. Varje år lyckas man återvinna 9 ton. Det kommer till nytta när man vet att en fullstor modell av Ford Raptor består av 878 kilo lera – och 20.000 arbetstimmar.

Metoden för att återvinna lera är relativt simpel. När ”ler-spånet” samlats ihop komprimeras och knådas materialet samtidigt som all luft sugs ur materialet. Leran passerar sedan genom ett munstycke som är precis tillräckligt upphettat för att pressa ut ”ny” lera med rätt konsistens.

Ford håller nu på att utveckla lera i flera färger än den ljusbruna som nu är allenarådande.

Om du själv är intresserad av att köpa och använda den här leran så hittar du information och priser här.